Haku viestien mukaan

Tuoteryhmä

Teollisuusuutiset

Järjestelmänvalvoja

Järjestelmänvalvoja

Kuinka välttää ongelmia, kuten kuplia, halkeamia tai muodonmuutoksia muoviputkissa?

Tuotantoprosessissa muoviputket , kuplat, halkeamat ja muodonmuutos ovat yleisiä laatuongelmia. Nämä ongelmat eivät vaikuta vain tuotteen ulkonäköön, vaan voivat myös johtaa suorituskyvyn heikkenemiseen tai jopa epäonnistumiseen. Näiden ongelmien välttämiseksi on välttämätöntä aloittaa useista näkökohdista, kuten raaka-aineiden valinnasta, tuotantoprosessin hallinnasta ja jälkikäsittelystä. Seuraavat ovat erityisiä ratkaisuja ja optimointimittauksia:

1. Raaka -aineiden valinta ja esikäsittely

(1) korkealaatuiset raaka-aineet

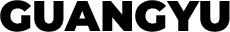

Korkeasuhdehartsi: Valitse korkealaatuiset muoviset raaka-aineet, joilla on vähän epäpuhtauksia ja tasainen molekyylipainon jakautuminen (kuten PVC, PE, PPR tai HDPE) raaka-aineongelmien aiheuttamien kuplien tai halkeamien vähentämiseksi.

Kuivauskäsittely: Muoveille, joilla on voimakas hygroskooppisuus (kuten nylon tai PC), ne on kuivattu kokonaan ennen prosessointia veden haihdutuksen välttämiseksi korkeassa lämpötilassa kuplien muodostamiseksi.

(2) Lisäaineen optimointi

Stabilointiaine: Lisää lämpötabilointiainetta tai antioksidanttia materiaalin hajoamisen estämiseksi korkean lämpötilan prosessoinnin aikana.

Voiteluaine: Käytä sopivaa määrää sisäisiä ja ulkoisia voiteluaineita materiaalin sujuvuuden parantamiseksi ja kitkan ja lämmön kertymisen vähentämiseksi prosessoinnin aikana.

Vaikutusmuokkaus: Haurasaineiden (kuten PVC) osuuden modifioinnit voidaan lisätä sitkeyden parantamiseksi ja halkeamien riskin vähentämiseksi.

2. suulakepuristusmuovausprosessin optimointi

(1) Lämpötilan hallinta

Lämmitysosan optimointi: Suulakepuristimen lämmitysosan lämpötilaa on asteittain nostettava sen varmistamiseksi, että muovinen sula on tasaisesti plastisoitu ja välttää paikallista ylikuumenemista tai epätäydellistä sulamista.

Jäähdytysnopeuden hallinta: Nopea jäähdytys suulakepuristuksen jälkeen (kuten vesijäähdytys tai ilmajäähdytys), mutta on välttämätöntä välttää liiallinen jäähdytys, joka aiheuttaa sisäistä jännityspitoisuutta ja halkeamia.

(2) ruuvisuunnittelu

Ruuvirakenteen optimointi: Käytä ruuvisuunnittelua, joka soveltuu muovin ominaisuuksiin (kuten estesuuvi tai hybridiruuvi) varmistaaksesi, että sula sekoitetaan tasaisesti ja vähentävät kuplajäämiä.

Takapaineen säätö: Ruuvin takapaineen nostaminen auttaa poistamaan kaasua sulasta.

(3) muotisuunnittelu

Virtauskanavan optimointi: Muotin virtauskanavan tulisi olla sileä eikä siinä ole kuolleita kulmia sulan pidättämisen tai epätasaisen virtauksen välttämiseksi.

Pakokaasu: Aseta pakokaasu- tai pakokaasuurat muotissa kaasun kaasun kaatamiseksi ajassa kuplan muodostumisen estämiseksi.

3. Injektiomuovausprosessin optimointi

(1) Injektioparametrien ohjaus

Injektionopeus: Vähennä injektionopeutta asianmukaisesti nopean muotin täytteen välttämiseksi, mikä voi aiheuttaa ilman piirtämisen ja kuplat.

Asumisaika ja paine: Pidennä pitoika ja lisää pitopainetta asianmukaisesti varmistaaksesi, että sula täyttää muotin ja kompensoi kutistumisen.

Sulatuslämpötila: Aseta sopiva sulatuslämpötila materiaalin ominaisuuksien mukaan hajoamisen välttämiseksi liian korkeasta lämpötilasta tai riittämättömästä juoksevuudesta johtuen liian matalasta lämpötilasta.

(2) Muotin lämpötilan hallinta

Yhdenmukainen lämmitys: Varmista, että muotin kunkin osan lämpötila on tasainen, jotta tuotteen muodonmuutos tai halkeilu vältetään liiallisen paikallisen lämpötilaeron vuoksi.

Jäähdytysjärjestelmän optimointi: Suunnittele tehokas jäähdytysjärjestelmä tuotteen tasaisen jäähdytyksen varmistamiseksi ja sisäisen jännityksen vähentämiseksi.

4

Suurten halkaisijan putkien (kuten HDPE-kääreputket) seuraavat kohdat on huomattava:

Jännityksen hallinta: Varmista, että nauhan jännitys on tasainen käämitysprosessin aikana epätasaisen jännityksen vuoksi muodonmuutoksen tai halkeilun välttämiseksi.

Hitsauksen laatu: Käytä korkealaatuista kuumansulan hitsaustekniikkaa hitsin voimakkuuden ja tiivistyksen varmistamiseksi.

Jäähdytysaika: Varmista riittävä jäähdytysaika ennenaikaisen purkamisen aiheuttamien muodonmuutosten välttämiseksi.

5. Jälkikäsittely ja testaus

(1) Stressin lievitys

Hehkutus: hehkuvalmii putki vapauttaaksesi sisäisen stressin ja vähentämään halkeamien ja muodonmuutoksen riskiä.

Hidas jäähdytys: Vältä äkillistä jäähdytystä jäähdytysprosessin aikana ja ota asteittainen jäähdytysmenetelmä.

(2) Laadun tarkastus

Kuplan havaitseminen: Käytä ultraäänien havaitsemista tai röntgentunnistustekniikkaa sisäisten kuplien tai vikojen havaitsemiseksi.

Mitan havaitseminen: Käytä laserskannausta tai paksuusmittausta varmistaaksesi, että seinämän paksuuden tasaisuus ja ulkoiset mitat täyttävät standardit.

Mekaaninen ominaisuustestaus: Suorita veto-, taivutus- ja iskutestit materiaalin sitkeyden ja halkeaman vastusarvon arvioimiseksi.

Tieteellisen suunnittelun ja tiukan prosessinhallinnan avulla muoviputkien laatua voidaan parantaa merkittävästi markkinoiden korkean suorituskyvyn ja korkean luotettavuuden kysynnän tyydyttämiseksi.

Suositellut tuotteet

-

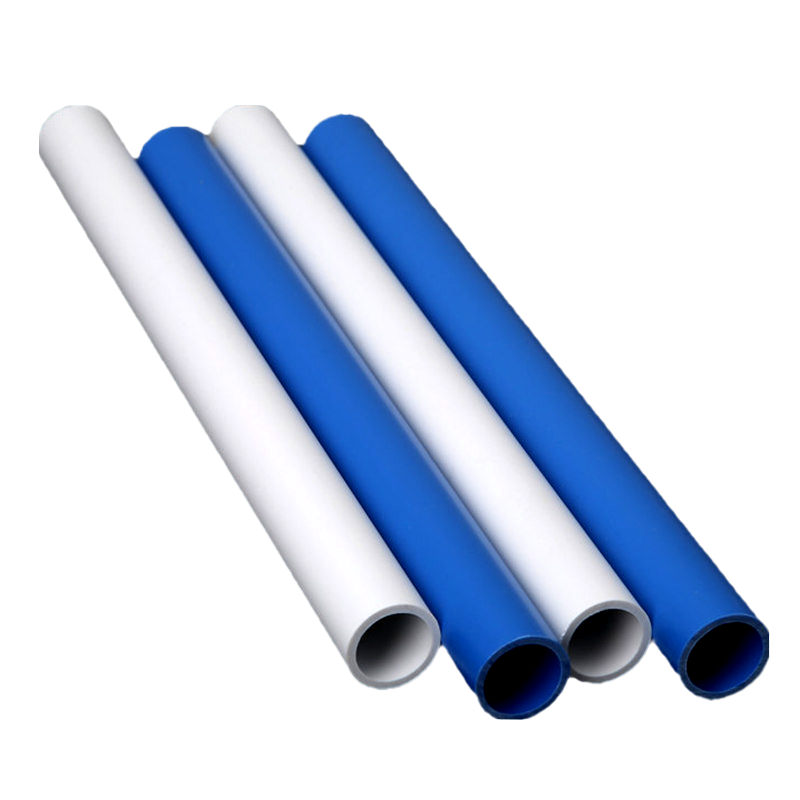

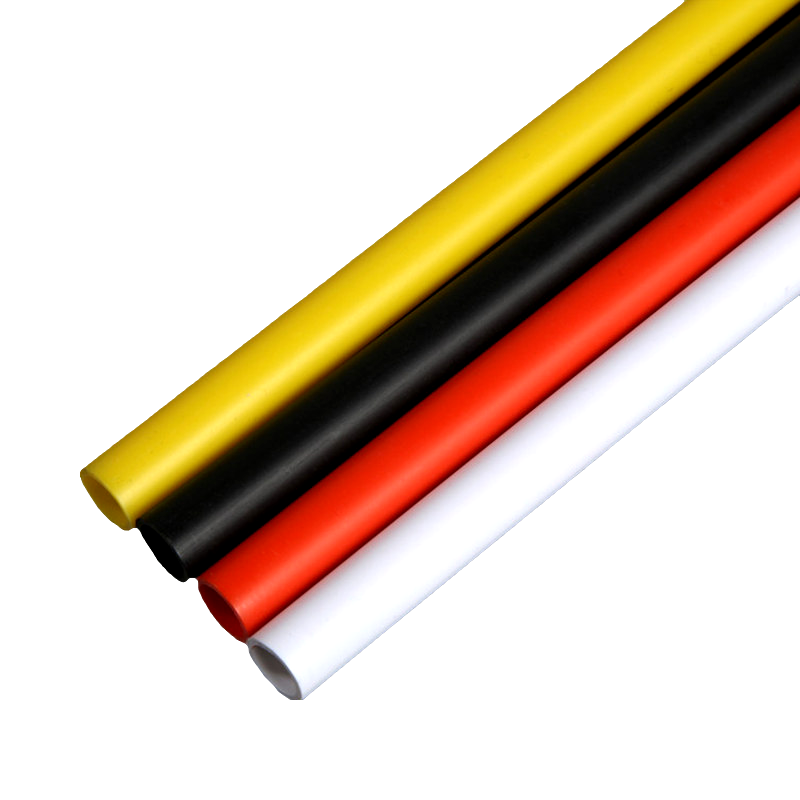

2023 Uusi halpa muoviputki Useita värejä ja koot mukautetut käden heiluttavat lipputanko

-

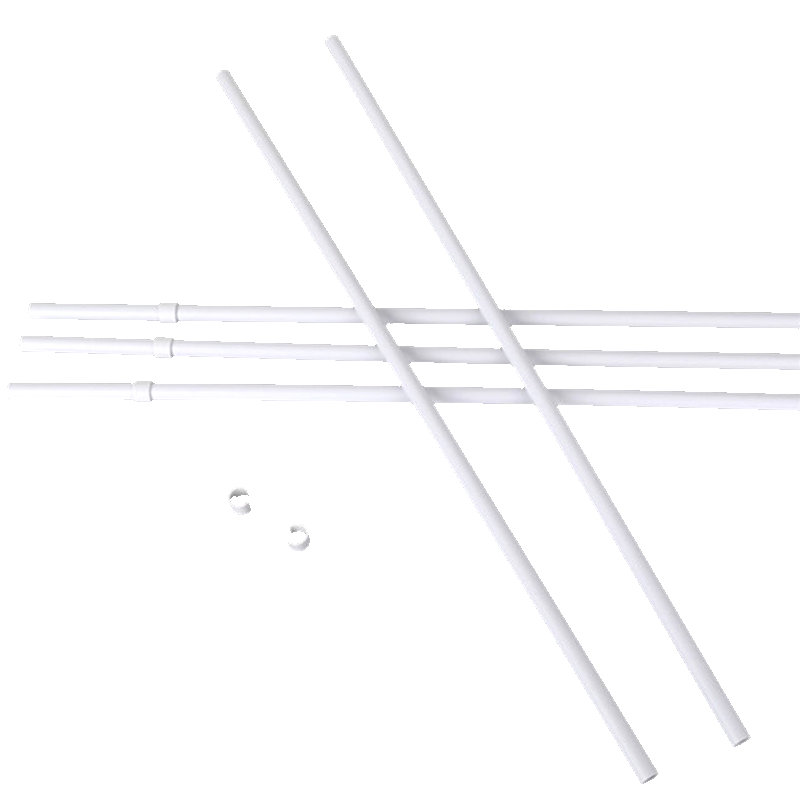

Tukkumyynti mukautettu PVC -materiaali Sisäpöydän lipputanko käsin heiluttaen lipputanko

-

Muokattava koko mukautettu logo muovit käsin heiluttavat lipputanko iso PVC -lipputapa

-

Muovia käsin heiluttavat lipputankotehtaan suora mukautettu tukkumyynti PVC -lipputankojen putki

-

Mukautettu helppo asennus Turvallisuuslipputanko PVC Kiinan tehdaskäden heiluttava lipputanko

-

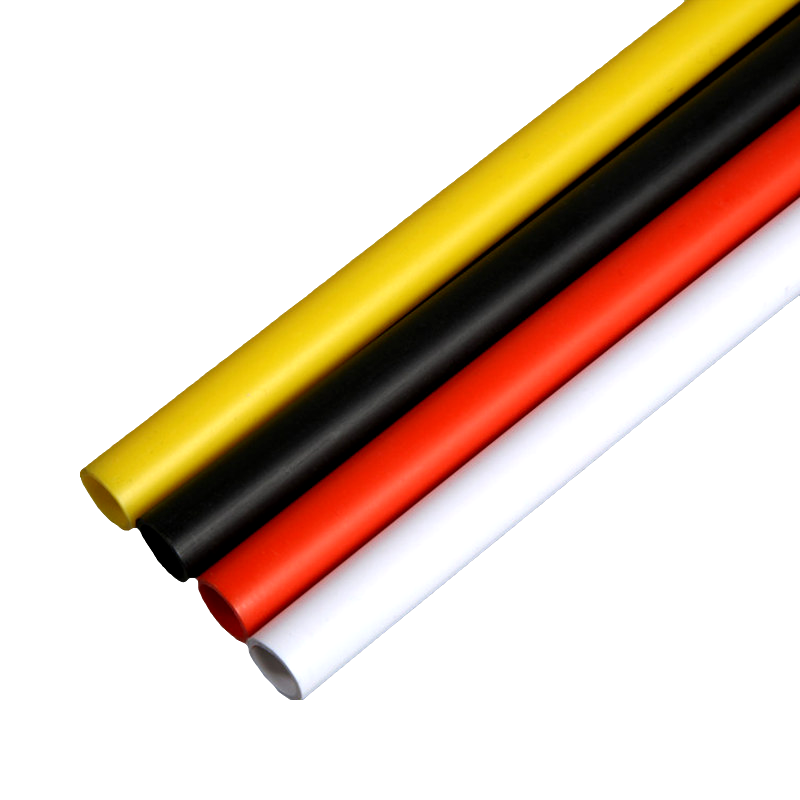

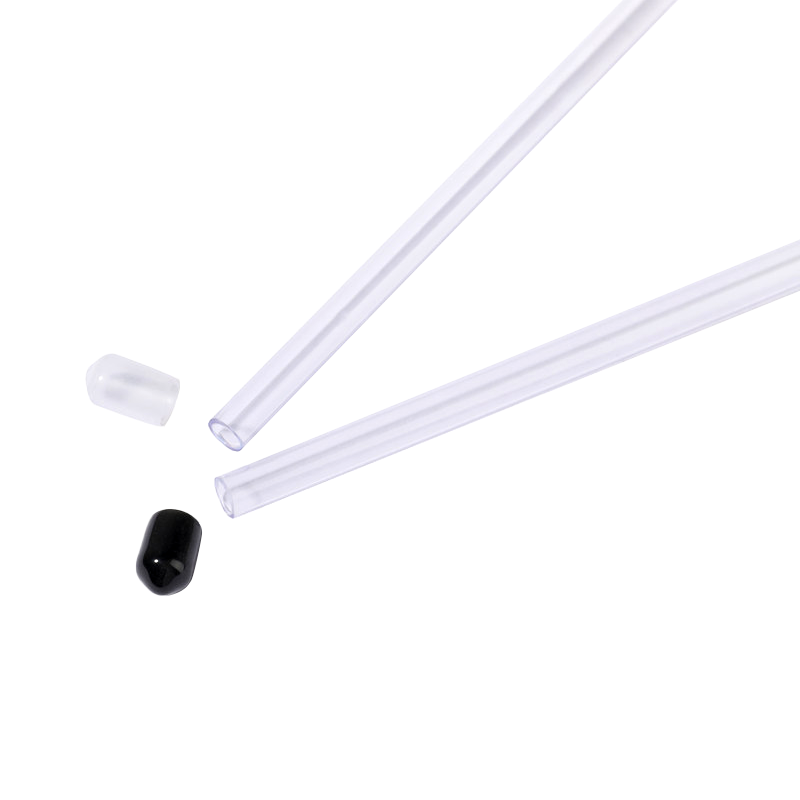

Uusi suosittu tuotteen läpinäkyvä PVC -lipputanko Custom -koon käden heiluttava lipputanko

-

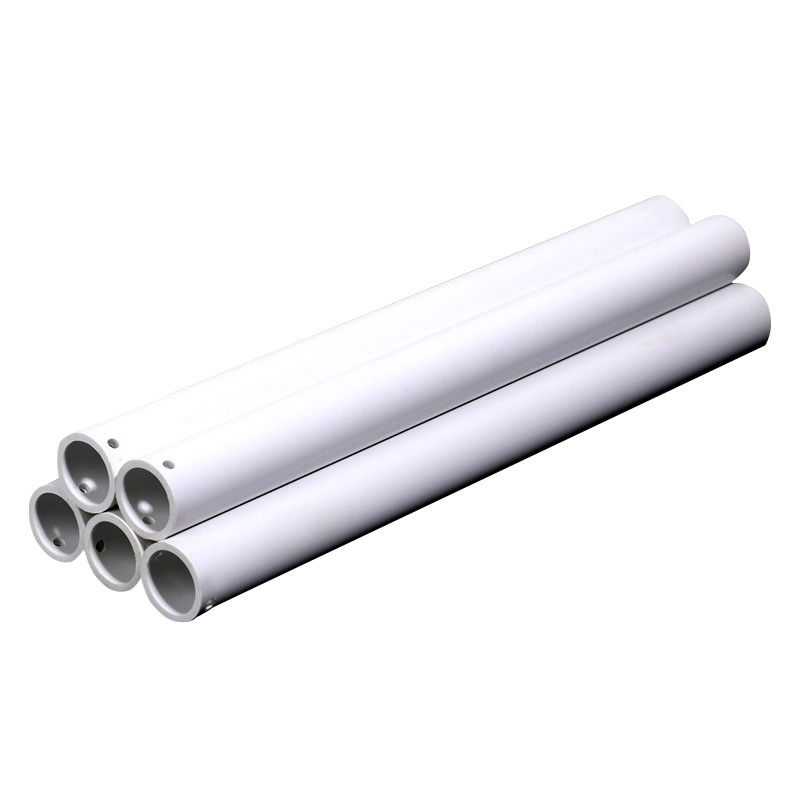

2023 Korkealaatuinen käden heiluttaminen lipputanko iso tai pieni lipputankokoko mukautettu

-

Nopea toimituskampanja Tehtaan tukkumyynnin lipputanko PVC -putken käden heiluttava lipputanko

-

2023 Henkilökohtainen mukautettu työpöytä Käsin heiluttaen lipputanko ulkona valkoinen lipputanko

-

Tukkumyynti 2023 Kuuma myynti Käytetty lipputanko painotettu PVC -käsin heiluttaen lipputanko

-

Tukkumyyntituotteet Halvat korkealaatuiset käden heiluttavat lipputanko uusimmat osat lipputanko

-

Tukkumyynti halpa korkealaatuinen kuuma myynti lipputanko lieriömäinen käsin heiluttaen lipputanko

+86-0573-88528475

+86-0573-88528475